Wprowadzenie:

Wodór jest ważnym pierwiastkiem i najobficiej występującym na Ziemi. Ma on potencjał, aby stać się w przyszłości głównym źródłem energii. Wodór może być stosowany jako paliwo w transporcie, produkcji energii i ogrzewaniu. Jednak jednym z największych wyzwań związanych z wykorzystaniem wodoru jako paliwa jest jego przechowywanie. Wodór jest gazem w temperaturze i ciśnieniu pokojowym i musi być przechowywany w formie sprężonej, skroplonej lub stałej do transportu i przechowywania. W tym artykule omówimy historię wodoru i metody przechowywania pod wysokim ciśnieniem, wyzwania związane ze zbiornikami kompozytowymi oraz przyszłość zbiorników kompozytowych.

Historia wodoru:

Wodór został odkryty przez Henry’ego Cavendisha w 1766 roku. Słowo wodór pochodzi od greckich słów „hydro” i „gen”, które oznaczają odpowiednio „wodę” i „tworzenie”. Wodór jest najobficiej występującym pierwiastkiem we wszechświecie, stanowiąc około 75% jego masy pierwiastkowej. Wodór jest również kluczowym składnikiem wody, związków organicznych i paliw kopalnych.

Metody przechowywania pod wysokim ciśnieniem:

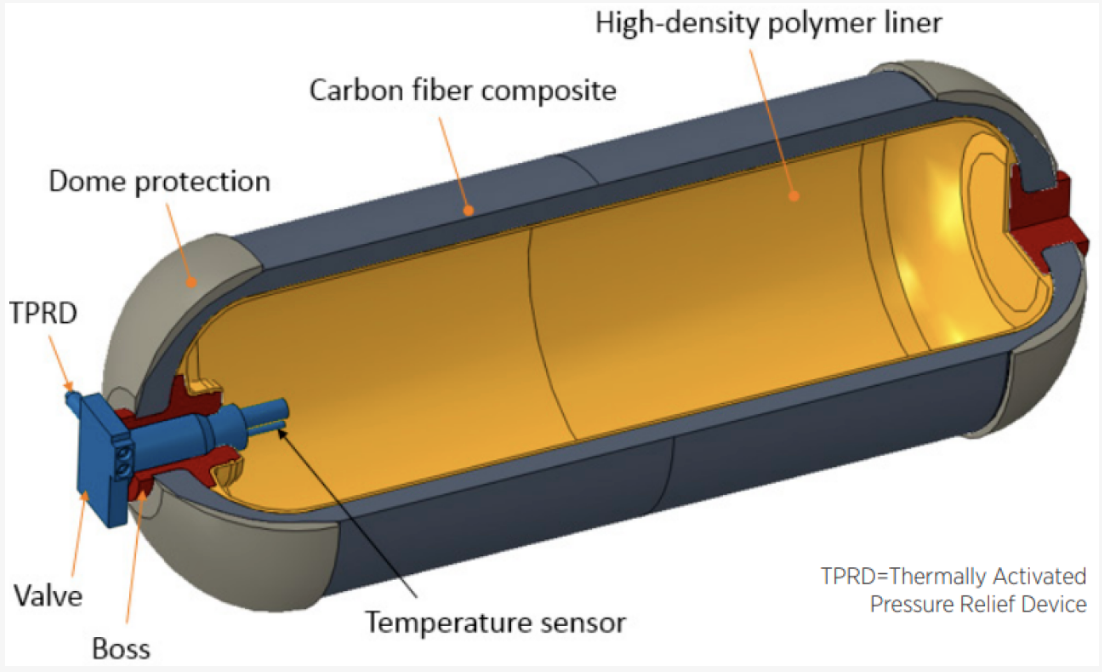

Wodór może być przechowywany w butlach ze sprężonym gazem, w zbiornikach z ciekłym wodorem lub w systemach przechowywania na ciele stałym. Butle ze sprężonym gazem są najbardziej rozpowszechnioną metodą przechowywania wodoru. Pierwszy wysokociśnieniowy zbiornik do przechowywania wodoru został opracowany w XIX wieku. Był to stalowy cylinder, który mógł pomieścić wodór pod ciśnieniem 13,8 MPa. W latach 50. opracowano stalowe cylindry wyłożone aluminium, które mogły przechowywać wodór pod ciśnieniem 34,5 MPa. W latach 70-tych opracowano kompozytowe cylindry z tworzywa sztucznego wzmocnionego włóknem węglowym (CFRP), które mogły przechowywać wodór pod ciśnieniem 70 MPa.

Wyzwania związane z kompozytowymi zbiornikami:

Zbiorniki kompozytowe mają kilka zalet w stosunku do butli stalowych. Są lżejsze, mocniejsze i bardziej odporne na korozję. Istnieje jednak kilka wyzwań związanych z wykorzystaniem zbiorników kompozytowych do przechowywania wodoru pod wysokim ciśnieniem. Jednym z największych wyzwań jest koszt produkcji zbiorników kompozytowych. Koszt produkcji zbiorników kompozytowych jest wyższy niż koszt produkcji butli stalowych. Kolejnym wyzwaniem jest degradacja materiałów kompozytowych w miarę upływu czasu. Materiały kompozytowe mogą ulegać degradacji w wyniku narażenia na działanie ciepła, wilgoci i promieniowania UV. Może to skutkować zmniejszeniem wytrzymałości i zwiększonym ryzykiem awarii.

Przyszłość zbiorników kompozytowych:

Pomimo wyzwań, oczekuje się, że w przyszłości zbiorniki kompozytowe staną się podstawową metodą przechowywania wodoru pod wysokim ciśnieniem. Naukowcy pracują nad opracowaniem nowych materiałów kompozytowych, które są bardziej wytrzymałe i opłacalne. Opracowywane są również nowe techniki produkcji, takie jak automatyczne układanie włókien (AFP) i formowanie metodą transferu żywicy (RTM), które pozwolą obniżyć koszty wytwarzania zbiorników kompozytowych. Oczekuje się, że wykorzystanie kompozytowych zbiorników wzrośnie w sektorze motoryzacyjnym, lotniczym i energetycznym.

Wnioski:

Wodór jest ważnym pierwiastkiem, który w przyszłości ma szansę stać się głównym źródłem energii. Jednakże, przechowywanie wodoru stanowi poważne wyzwanie. Wysokociśnieniowe przechowywanie wodoru jest jedną z najbardziej obiecujących metod przechowywania wodoru. Oczekuje się, że zbiorniki kompozytowe wykonane z CFRP staną się w przyszłości podstawową metodą przechowywania wodoru pod wysokim ciśnieniem. Pomimo wyzwań związanych z zastosowaniem zbiorników kompozytowych, naukowcy pracują nad opracowaniem nowych materiałów i technik wytwarzania, aby uczynić je bardziej trwałymi i opłacalnymi. Przyszłość zbiorników kompozytowych rysuje się w jasnych barwach i oczekuje się, że odegrają one znaczącą rolę w przejściu do gospodarki opartej na wodorze.